Articoli Correlati

Nuovo al diagramma a fasi

Il diagramma a fasi è un potente strumento di analisi di sistemi complessi riparabili per situazioni dove un semplice reliability block diagram non è sufficiente a caratterizzare il comportamento dell’intero sistema.

Questo perché tale sistema potrebbe funzionare in fasi ben distinte basandosi su configurazioni del sistema alquanto diverse tra loro. Per esempio per modellare il comportamento di una linea di produzione che ha una distinta fase di avvio, produzione nominale e una fase di spegnimento per portare l’impianto ad una fase di manutenzione generale.

Oppure, una linea di produzione 24/7 dove esistono differenze tra i turni diurni ed il turno notturno.

In un contesto diverso, si potrebbe immaginare le fasi distinte di un volo aereo come una sequenza temporale delle fasi di

- Rullaggio precedente il decollo (TAXING)

- Decollo (TAKE OFF)

- Salita (CLIMB)

- Crociera (CRUISE)

- Discesa, attesa, avvicinamento (DESCENT, HOLDING, APPROACH)

- Atterraggio (LANDING)

Fase operativa

Qualunque il contesto, un diagramma a fasi si sviluppa su una serie di diagrammi RBD ognuno dei quali rappresenta una fase distinta del sistema che si intende modellare. Questi RBD sono poi collegati tra loro in una sequenza temporale così da formare l’intero ciclo. Queste fasi rappresentano le fasi operative del diagramma. La configurazione della fase operativa è alquanto semplice in quanto si richiede di stabilire

- il diagramma a cui collegare la fase operativa;

- la durata della fase stessa;

- il duty cycle inteso come possibile snervamento o declassamento delle apparecchiature durante quella fasa.

Ci sono poi altri aspetti legati alla produttività della fase stessa ma questi non sono considerati in quest’articolo.

Fase di manutenzione

In aggiunta alla fase operativa, il diagramma a fasi potrebbe anche includere una fase di manutenzione. Essa si distingue da attività di manutenzione che si potrebbero verificare durante la fase operativa stessa. A differenza della fase operativa, la fase di manutenzione non ha una durata prestabilita ma è una sequenza di attività che si svolgono assegnando un’ordine di priorità. La durata di questa fase dipende dai tempi di riparazione (modello di manutenzione associato) e dalle restrizioni o meno assegnate al personale o alle componenti (logistica, magazzino…). Una fase di manutenzione, se presente, rappresenta una fase di chiusura del diagramma a fasi.

Nell’impostazione della simulazione, si deve tener presente della durata delle fasi operative e dalla possibile durata della fase di manutenzione (se è presente).

Modello di danno cumulativo

La simulazione dell’intero diagramma potrebbe estendersi oltre l’intera sequenza di fasi inclusa la fase di manutenzione se presente. In tal caso, con il completamento di un’intero ciclo, il sistema riinizia la sequenza. Tuttavia l’inizio di un secondo ciclo del diagramma a fasi avviene con tutte le apparecchiature che hanno già accumulato un certo invecchiamento dettato dal primo ciclo.

Per esempio, nel caso di un secondo volo, l’aeromobile inizierà il suo secondo volo con i motori, il carrello, il timone… già invecchiati di un primo volo.

Questo concetto di danno accumulato rende l’analisi molto realistica rispetto ad un utilizzo medio di apparecchiature. Alcune componenti infatti potrebbero giocare un ruolo molto dominante rispetto ad altre componenti che giocano un ruolo marginale.

Esempio – profilo di navigazione

Per mostrare meglio questo concetto, abbiamo ricreato un profilo di navigazione di una nave. In questo esempio, il profilo di navigazione di una nave indipendentemente dal suo impiego civile o militare, è legato alla velocità in miglia marine/ora o nodi che a sua volta dipende dai sistemi di propulsione. In questo esempio il sistema è formato da quattro fasi distinte di navigazione classificate in base alla velocità del mezzo seguiti da una fase di manutenzione in porto.

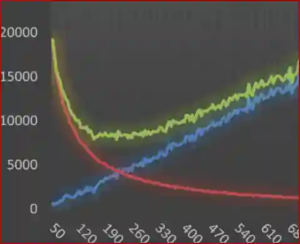

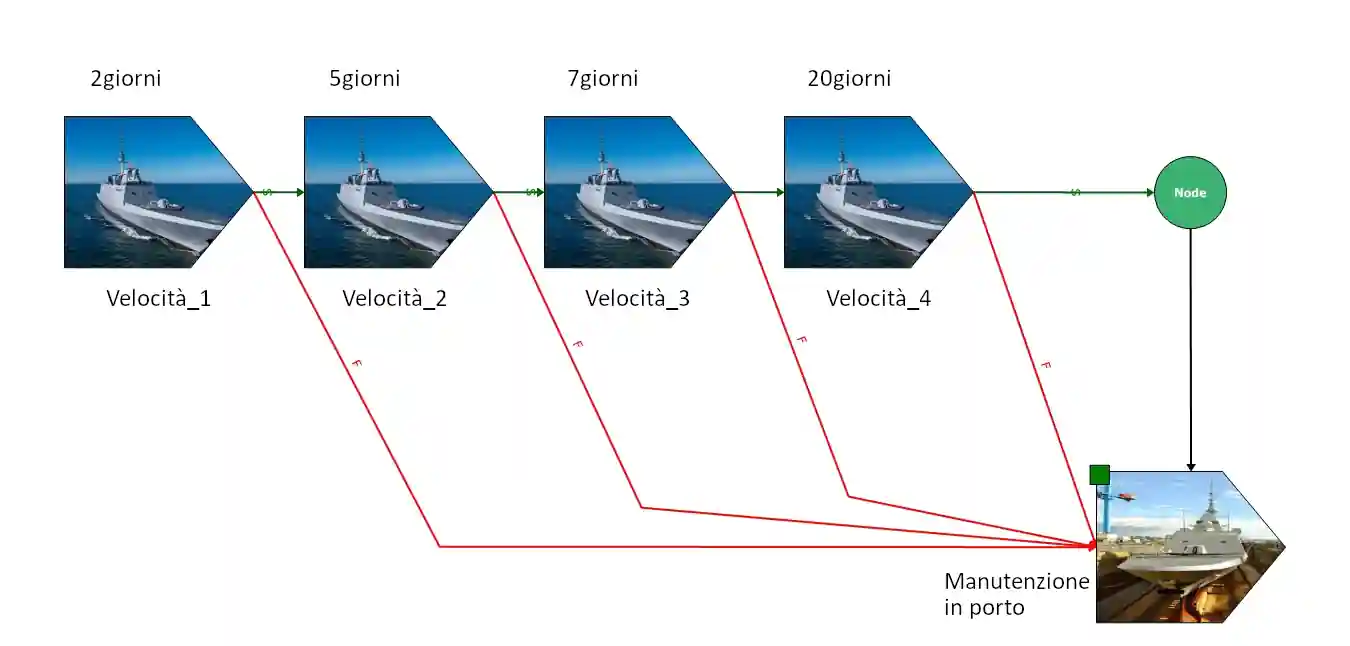

Fig. 1 – Diagramma delle fasi di navigazione con diversi profili di velocità

Il modello è strutturato per includere i diversi profili di navigazione concatenati tra loro in una sequenza temporale sopra indicata. L’intera sequenza temporale è di 34 giorni di navigazione con l’entrata poi in porto per una fase di manutenzione. In quest’ultima fase, verranno elencate le componenti facenti parte dei diversi fogli RBD che necessitano di manutenzione in porto. Tale fase sarà distinta da interventi di manutenzione che potranno essere assolti durante la navigazione.

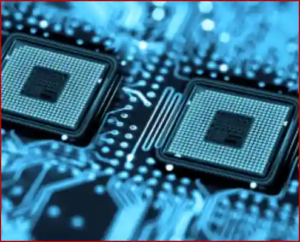

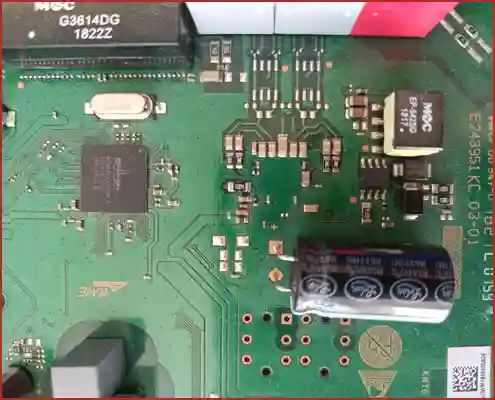

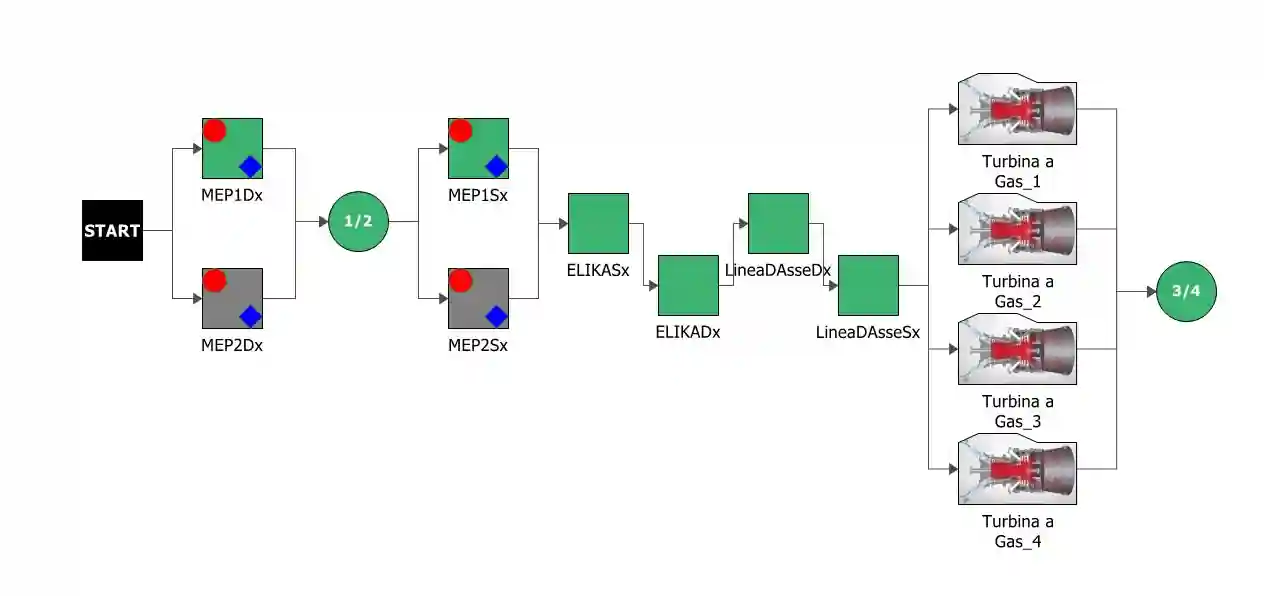

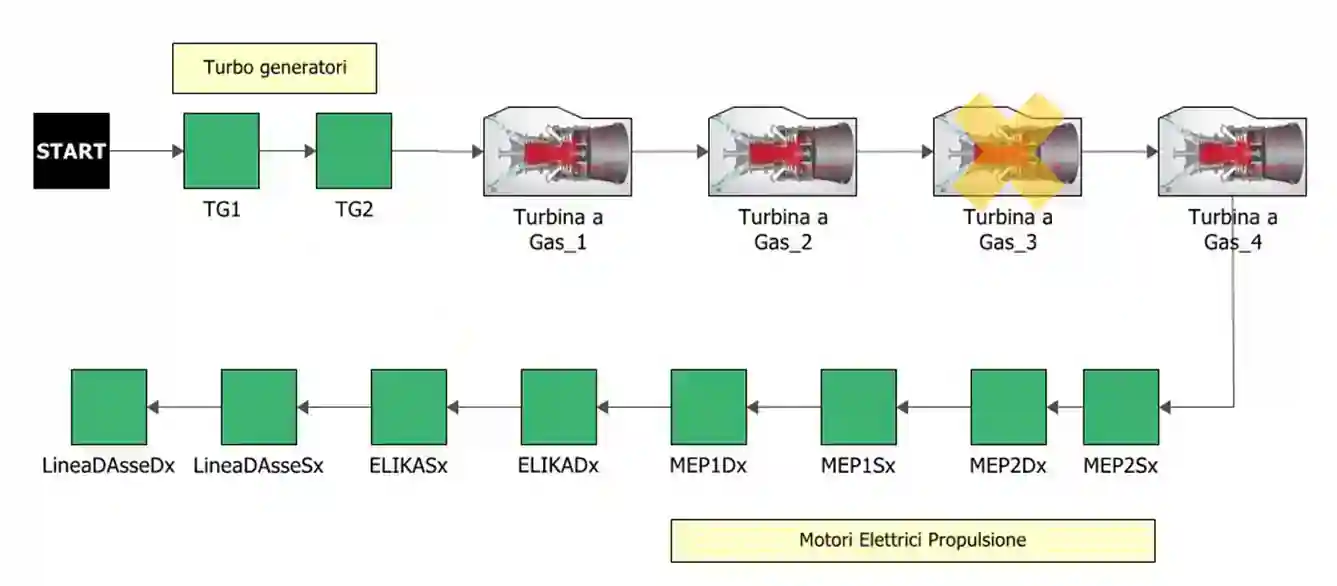

Fig. 2 – Esempio di RBD associato ad un profilo di navigazione navigazione

In Fig. 2 è mostrata una configurazione delle diverse fasi di navigazione. Come si può vedere, è possibile includere anche cartelle rappresentanti altri diagrammi RBD. Nello specifico, quattro turbine a gas sono state configurate per rappresentare componentistica facente parte il sistema in questione. Un esempio di tale turbina è mostrato in Fig. 3 sotto.

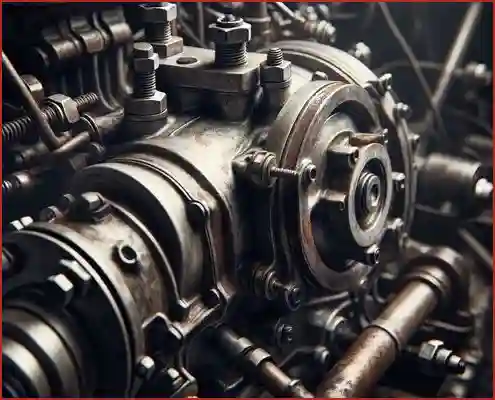

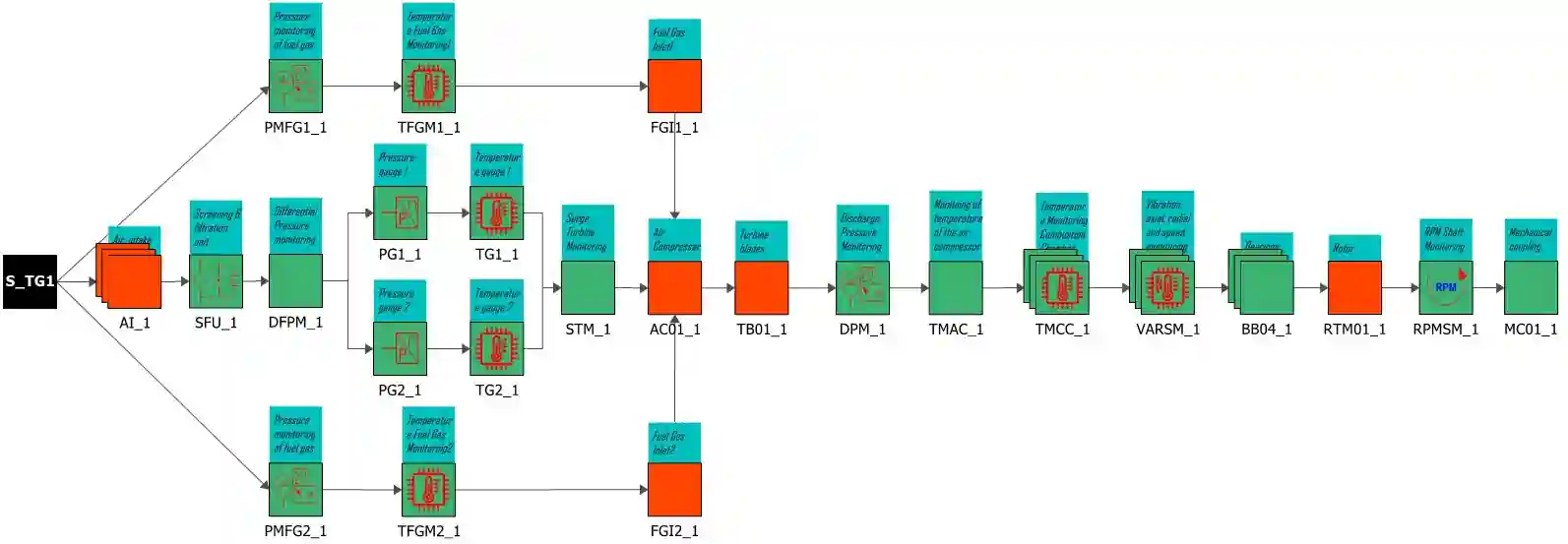

Fig. 3 – Sottodiagramma della turbina a gas

E’ fondamentale definire quali di queste componenti possano essere riparate durante la navigazione (vedasi per esempio la sensoristica TFGM in Fig. 4) e quali necessitino dell’abbandono della missione e del rientro in porto. Il diagramma a fasi tiene conto di questo avendo due frecce colleganti le diverse fasi:

- una fase di successo (si passa alla fase successiva)

- in caso di guasto non riparabile in mare (si entra nella fase di manutenzione)

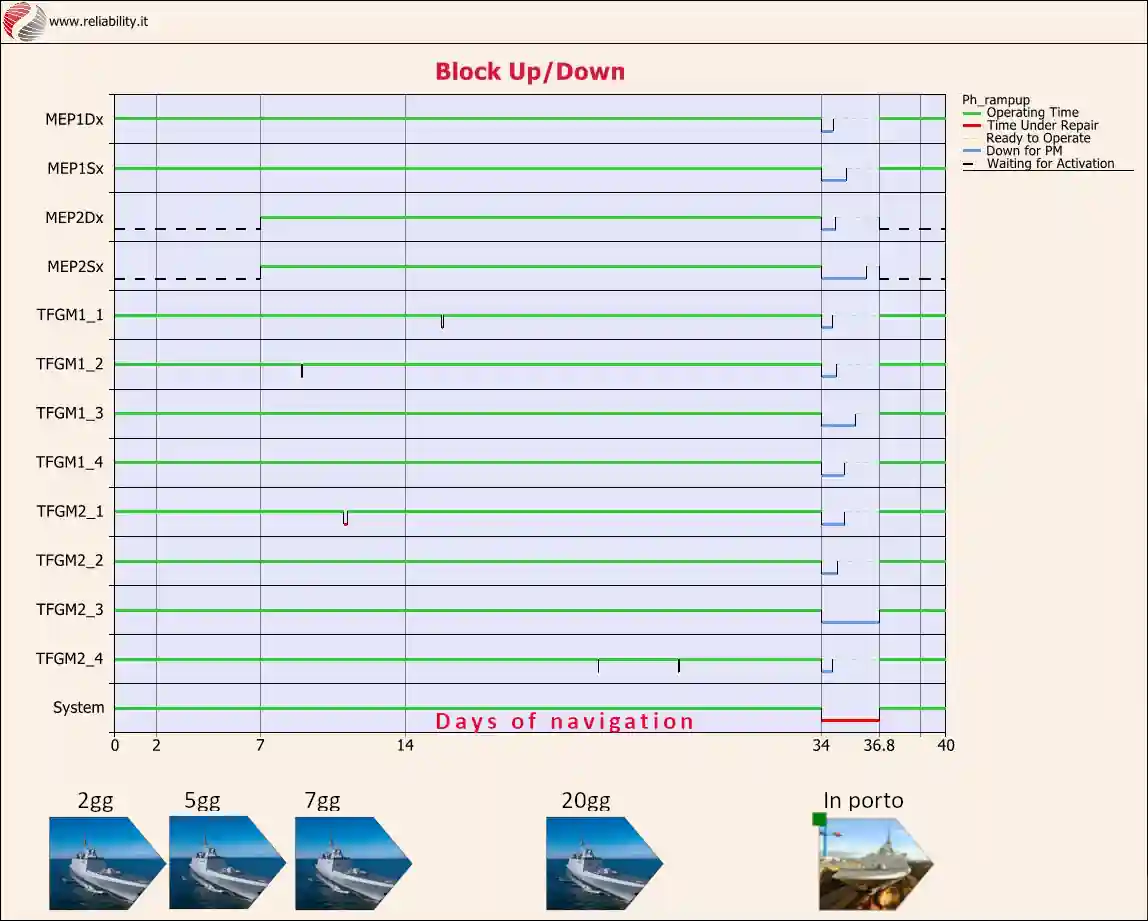

Fig. 4 – Diagramma temporale di un’intera missione con 34 giorni di navigazione a diverse configurazioni e entrata in porto per attività manutentive

Politiche di riparazione in porto

Le cose diventano più interessanti con le politiche di riparazione in porto. Nello stesso esempio, alcuni blocchi sono stati modificati per simulare l’insorgenza di problematiche che portano ad un abbandono prematuro della missione navale con entrata in porto anticipata.

Fig 5 – Rottura della componente critica della Turbina a Gas numero 3

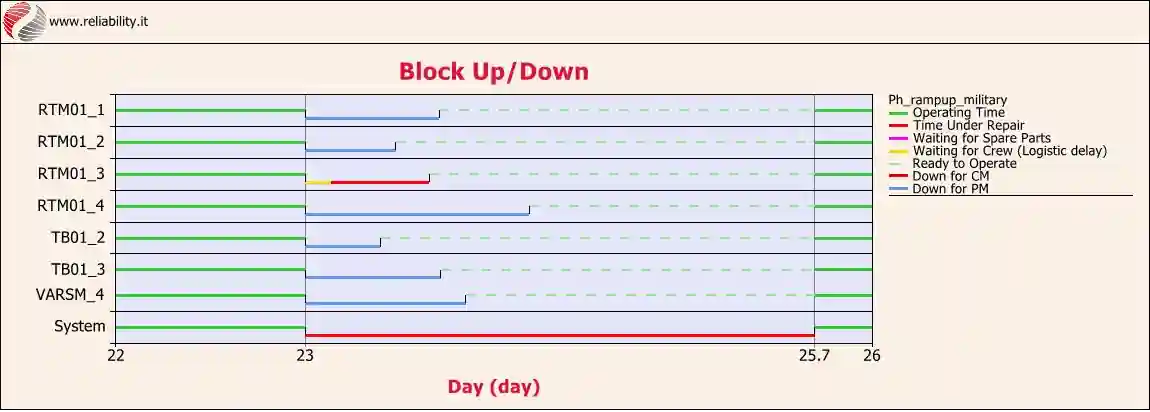

La rottura di componenti critiche di una delle 4 turbine a gas durante l’ultima fase di navigazione (fase di 20 giorni) fa sì che la missione invece di completarsi al 34esimo giorno come in Fig. 4, finisca al 23esimo giorno. Con riferimento a Fig. 6 si può vedere come la componente RTM01_3 sperimenti un ritardo legato all’arrivo del personale specializzato (linea gialla) che poi provvede ad eseguire le riparazione entro un tempo t legato alla funzione di riparazione del blocco (linea rossa).

Fig 6 – Diagramma temporale che mostra la componentistica responsabile per l’entrata in porto

Nonostante il blocco RTM01_3 forzi l’entrata in porto, per come configurato il problema, altre attività vengono svolte e la permanenza in porto prosegue ben oltre il completamento della riparazione sul blocco. A termine di tutti gli interventi di manutenzione (linee azzurre) la navigazione riprende al giorno 25,7. Si noti che le Fig. 4, 6 e 7 mostrano solo un piccolo subset degli oltre 100 blocchi facenti parte dell’esercizio.

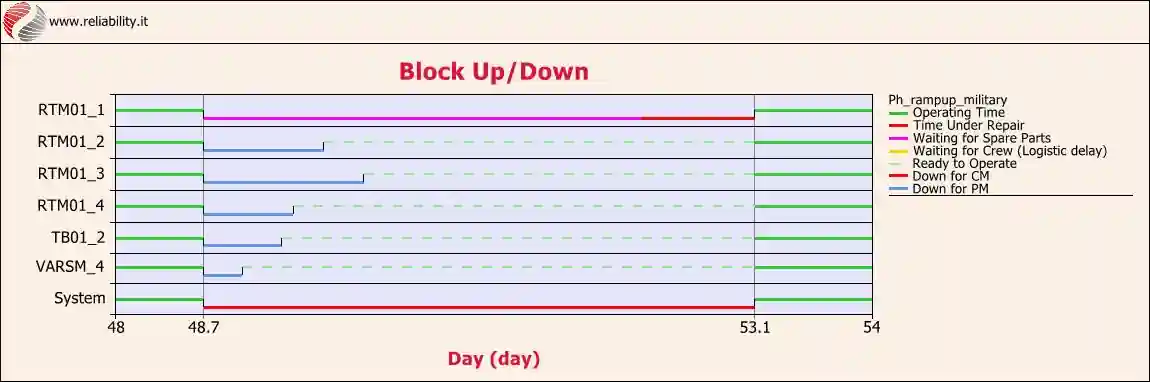

Fig. 7 – Seconda problematica alla turbina 1 durante la quarta fase della seconda missione

Al fine di mettere in evidenza altri aspetti, una volta ripresa la navigazione una seconda problematica si verifica al 48esimo giorno di navigazione che forza una seconda entrata prematura in porto. In questo caso l’elemento responsabile è il RTM01_1.

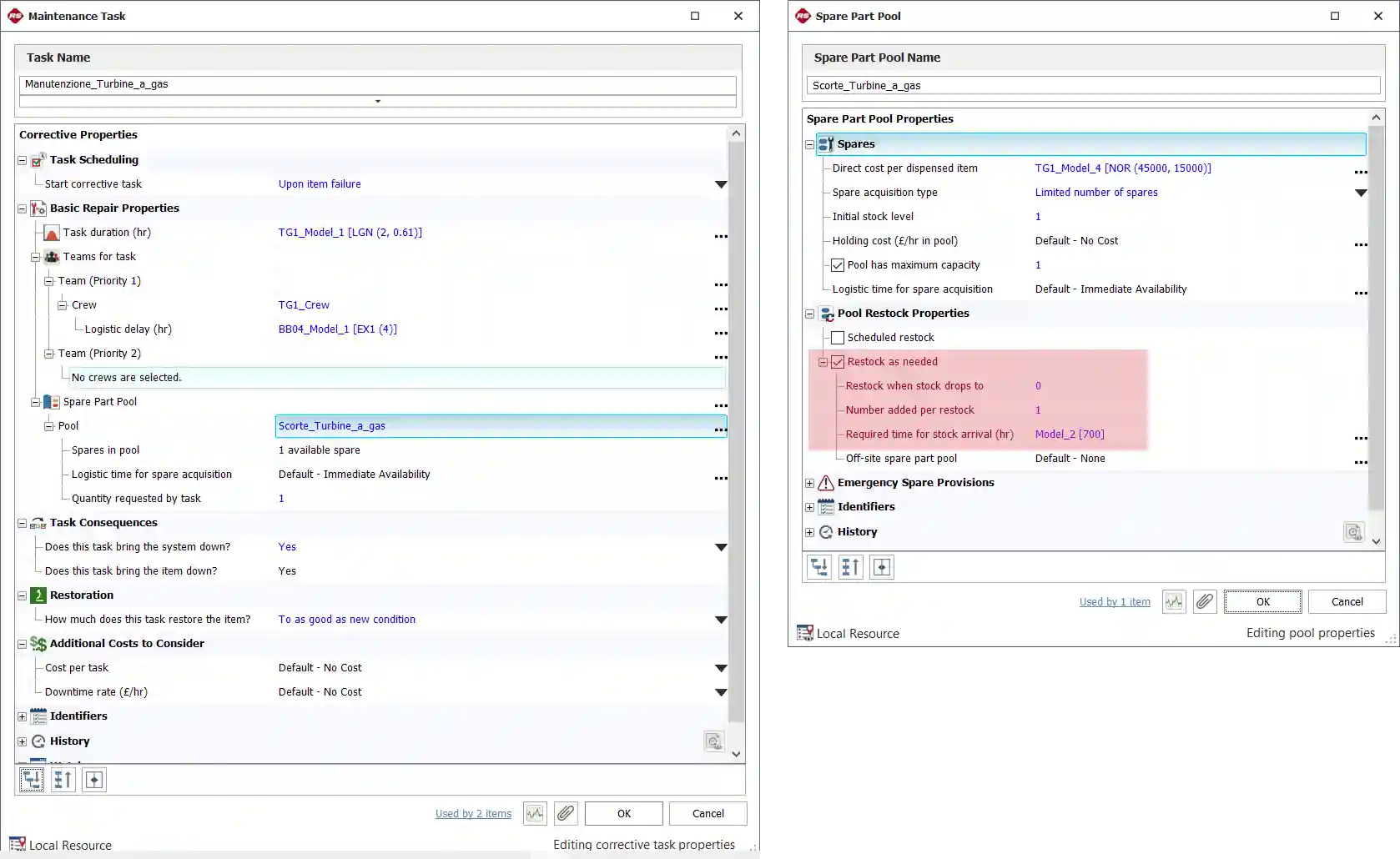

Il diagramma temporale di Fig. 7 mostra una lunga linea viola rappresentante un forte ritardo nella riparazione dovuta all’indisponibilità del pezzo di ricambio. Con riferimento all’impostazione della politica correttiva di tale blocco, si può notare come ci sia a disposizione un solo ricambio ed lo stoccaggio prevede solo il riacquisto di una sola componente con tempi logistici di circa un mese.

Fig. 8 – Impostazione della finestra di manutenzione per ritardo nel rifornimento del pezzo di ricambio

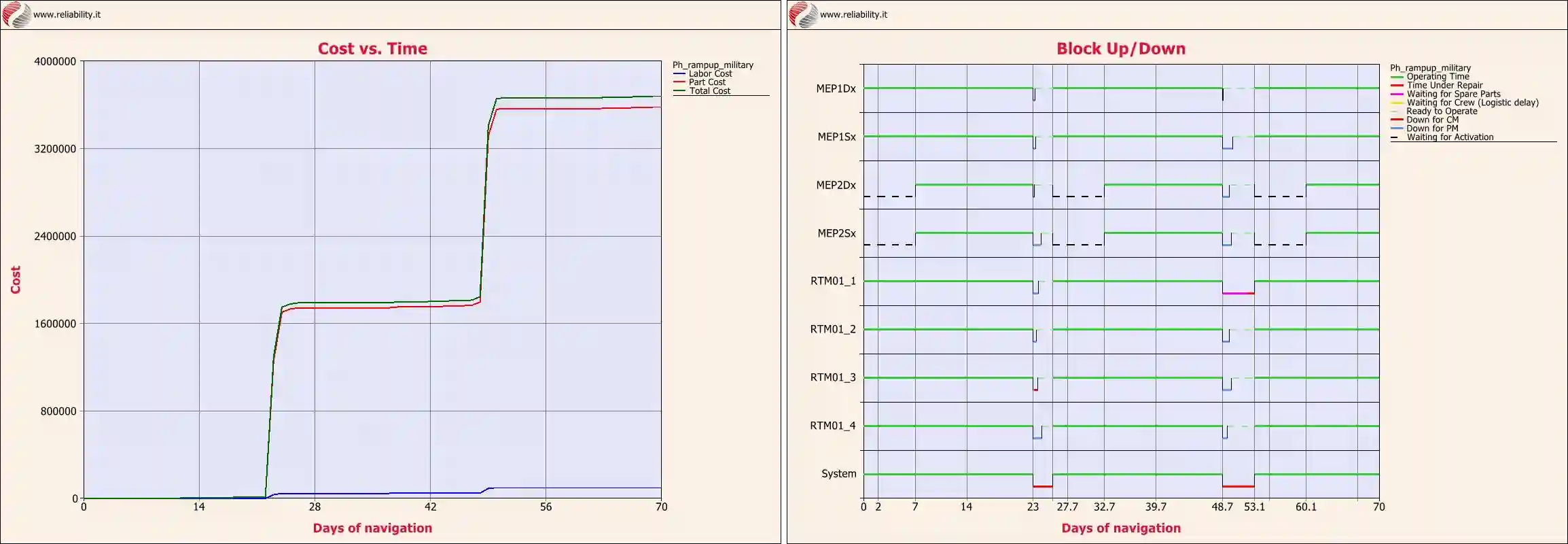

Da un diagramma a fasi è possibile acquisire una quantità notevole di informazioni riguardanti sia il comportamento totale del modello, ma anche un’accurata valutazione a livello di fase. Con riferimento alla Fig. 9 sotto, si può avere una piena visione di quello che sono i costi chi vanno man mano ad accumulare dettagliandoli nel costo del personale, ricambi e costi totali. Si può notare come le riparazioni in mare abbiano un costo relativamente nullo (zona orizzontale), mentre le attività in porto (delineate anche a destra) abbiano un forte incidenza sui costi.

In questo esempio non sono stati mostrati risultati numerici ma naturalmente dietro ogni grafico risiede una quantità di dati dal quale il grafico si sviluppa.

Fig. 9 – Alcuni risultati grafici che rappresentano lo sviluppo dei costi con il passare delle fasi ed un estratto del diagramma a fasi con due entrate in porto. Tale diagramma mostra solo alcuni elementi di spicco.

Conclusione

Il diagramma a fasi è un potente strumento di analisi di sistemi complessi riparabili che utilizzando diverse configurazioni RBD del sistema permette di valutarne il comportamento in un contesto più vicino alla realtà. Le applicazioni del diagramma a fase sono molteplici e nell’esempio riportato si può vedere come sia possibile configurare diverse fasi un una missione navale che utilizza diverse configurazioni della parte propulsiva. Tuttavia l’impostazione del diagramma a fasi non è semplice come sembrerebbe e richiede molta attenzione nella configurazione della fase di manutenzione. A differenza del diagramma RBD che permette due tipologie di valutazione (analitica e simulazione), il diagramma a fasi, per la sua complessità, permette solo la modellazione del sistema attraverso la simulazione Monte Carlo.