Articoli Correlati

Analisi di manutenzione di una linea di produzione

L’esempio presentato riguarda una linea di produzione con funzionamento 24/7 per la produzione di tubi estrusi di alluminio utilizzati nel settore dell’industria dolciaria e cosmetica.

La linea rappresentata corrisponde a circa 80m di svariati processi di lavorazione partendo da una pastiglia grezza di alluminio fino alla sua trasformazione in un tubo finito e verniciato pronto per la sua spedizione alle industrie responsabili del suo riempimento.

Per proteggere le informazioni del cliente, i dati reali sono stati alterati, e negli esempi successivi verranno usati dati ritenuti a grandi linee rappresentativi.

Questo case study è stato implementato con il programma BlockSim e mostra diverse sfaccettature dello stesso diagramma al fine di elaborare il piano di manutenzione più economicamente efficace.

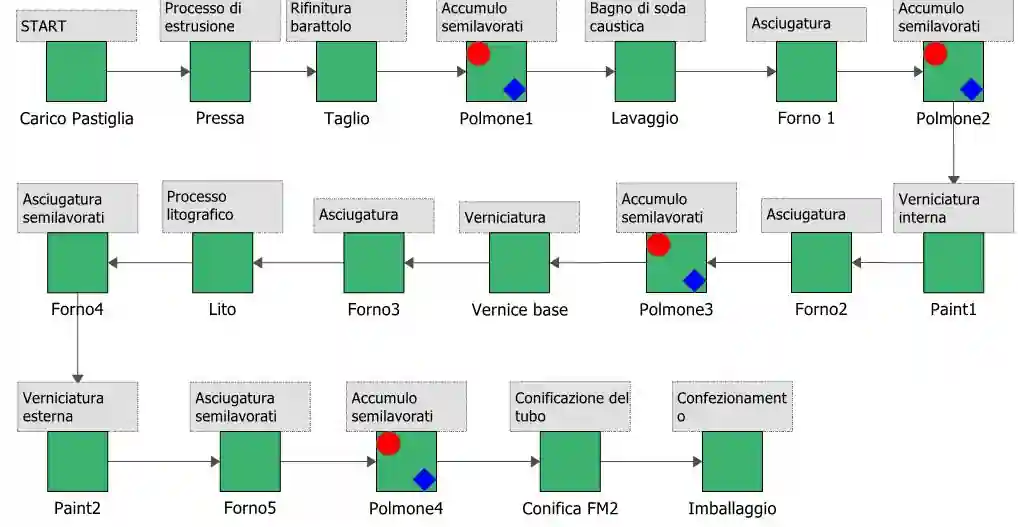

Digramma RBD della linea di produzione

Fig. 1 – Linea di produzione di tubi estrusi di alluminio

Per tale linea sono state configurate

- le funzioni di guasto di ogni singolo blocco

- le funzioni di riparazione (manutenzione correttiva) di ogni singolo blocco)

- la logistica e i costi associati al personale di manutenzione (2 teams)

- il magazzino scorte con i costi dei ricambi.

Per la maggior parte dei dati si sono utlizzate funzioni così da assicurare una certa variabilità nei costi, nella logistica, nei tempi di riparazione oltre naturalmente nei tempi al guasto. In casi specifici, tempi fissi per consentire una facile interpretazione dei diagrammi temporali.

Opzione 1 – Run to failure

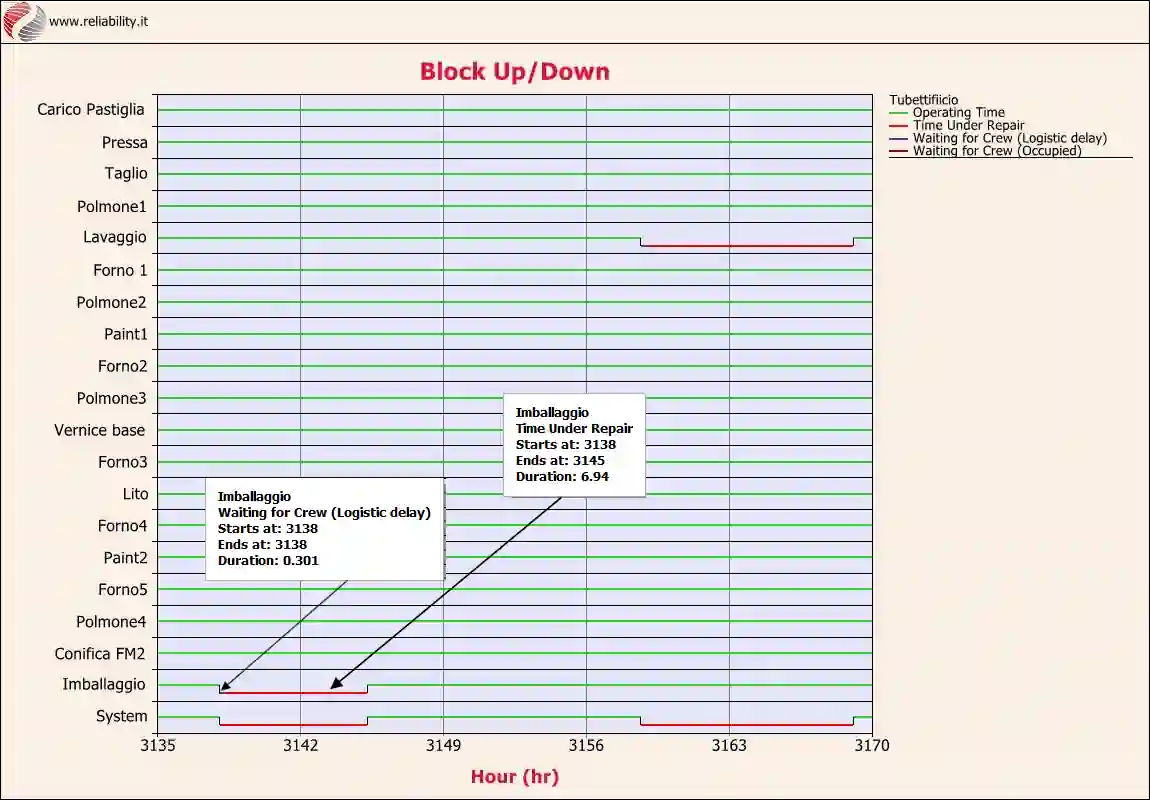

Nella prima opzione si è voluto analizzare il funzionamento dell’impianto in configurazione run-to-failure. In altre parole, su tutti i blocchi si sono configurate funzioni di guasto e di riparazione. Nessun intervento di tipo preventivo è stato configurato.

Uno dei punti deboli di questa linea di produzione è dato dai polmoni di accumulo che sono molto utili nell’eventualità di guasti lungo la linea per fornire continuità alla linea fornendo i semilavorati alle diverse fasi di lavorazione. E’ chiaro che anche i polmoni hanno una capacità limitata e nella configurazione della linea si è tenuto conto di questo aspetto.

Fig. 2 – Analisi della linea. Focalizzazione su un intervento di riparazione con logistica ed interento evidenziati

Opzione 1 – risultati

I risultati di questa prima analisi mettono in evidenza una disponibilità operativa di circa il 99%. Tuttavia questo risultato non considera i tempi dovuti al cambio produzione che se comportano un cambio di diametro del prodotto, questi impatta in maniera notevole sul downtime della linea (cambio perni, matrici, punzoni, lavaggio macchine lito e macchine verniciatrici, montaggio cliché, gomme…).

Per modellare una casistica simile si utilizza un diagramma a fasi su un ciclo settimanale o mensile.

Ritornado al nostro esempio, nella configurazione run-to-failure, l’aspetto che più preoccupa non è tanto i costi legati alla manutenzione di quasi €100K ma soprattutto le ripercussioni sulla produzione in particolare perdita di produzione, scarti, penalità ecc. da far lievitare i costi a oltre €700K/anno.

Allo scopo di cercare di contenere tali costi, vengono esaminate opzioni alternative.

Opzione 2 – Manutenzioni preventive combinate

In questa seconda opzione si è voluto esplorare l’opzione di inserire alcuni interventi di natura preventiva soprattutto sugli apparati più critici che sono i polmoni di accumulo. Rafforzando questi elementi dovrebbe portare a benefici non solo sulla disponibilità ma soprattutto ad un taglio dei costi.

Fig. 3 – Configurazione con interventi raggruppati

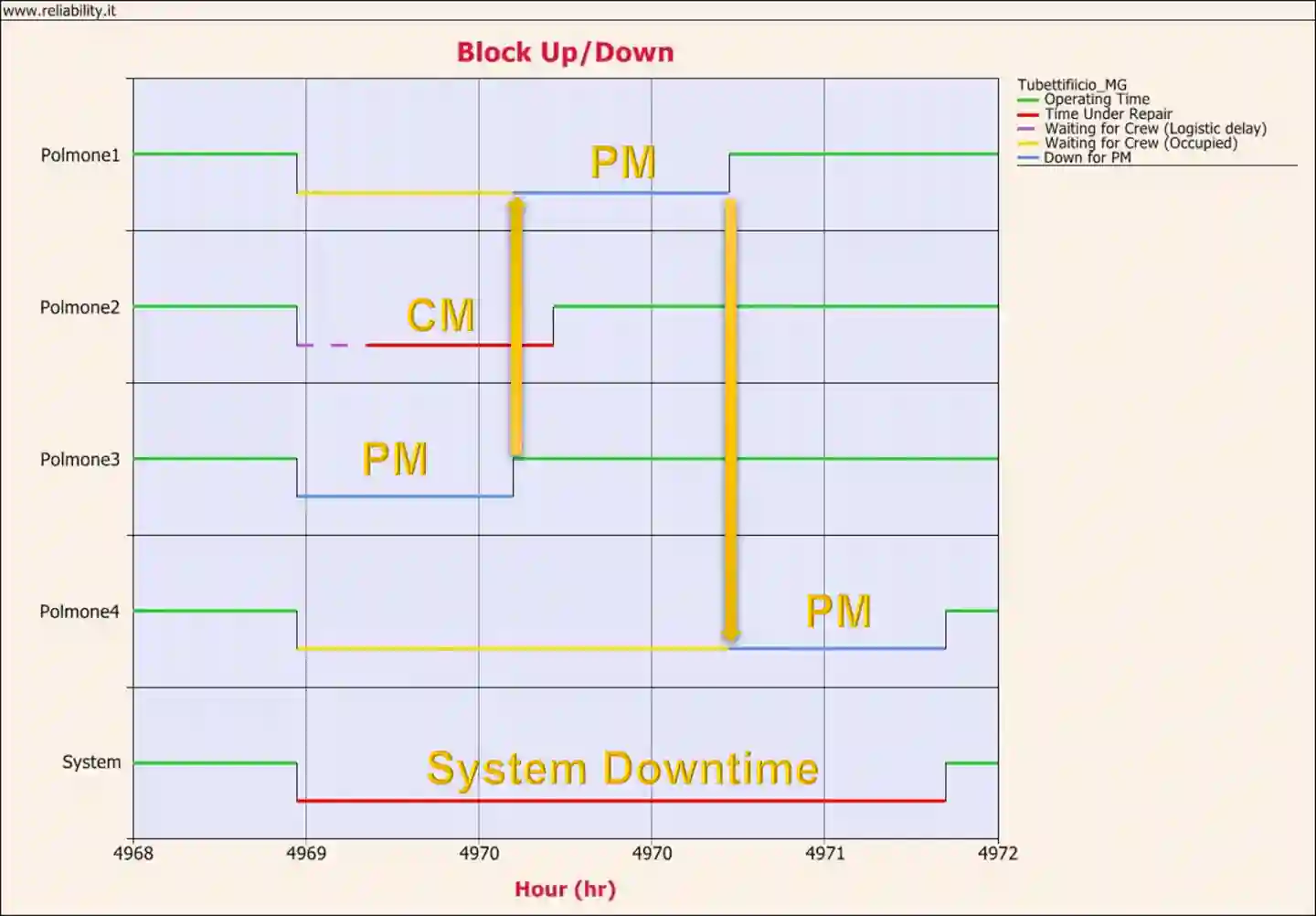

Il diagramma temporale relativo ai polmoni mostra questo intervento combinato dove, a seguito di un’interruzione ad uno di essi, viene eseguito un intervento preventivo sui rimanenti tenendo pero conto del fatto che un solo team di manutenzione è disponibile. In questo senso gli interventi preventivi sono in cascata.

Fig. 4 – interventi di manutenzione in cascata. Diagramma temporale zoommato su un guasto al polmone

Opzione 2 – risultati

Dalla simulazione della seconda configurazione si evince un risparmio sia nei costi di manutenzione sia nei costi totali. Questi scendono rispettivamente a €51K e €580K con una disponibilità media pressochè inalterata 0.9916 contro i 0990 della configurazione 1.

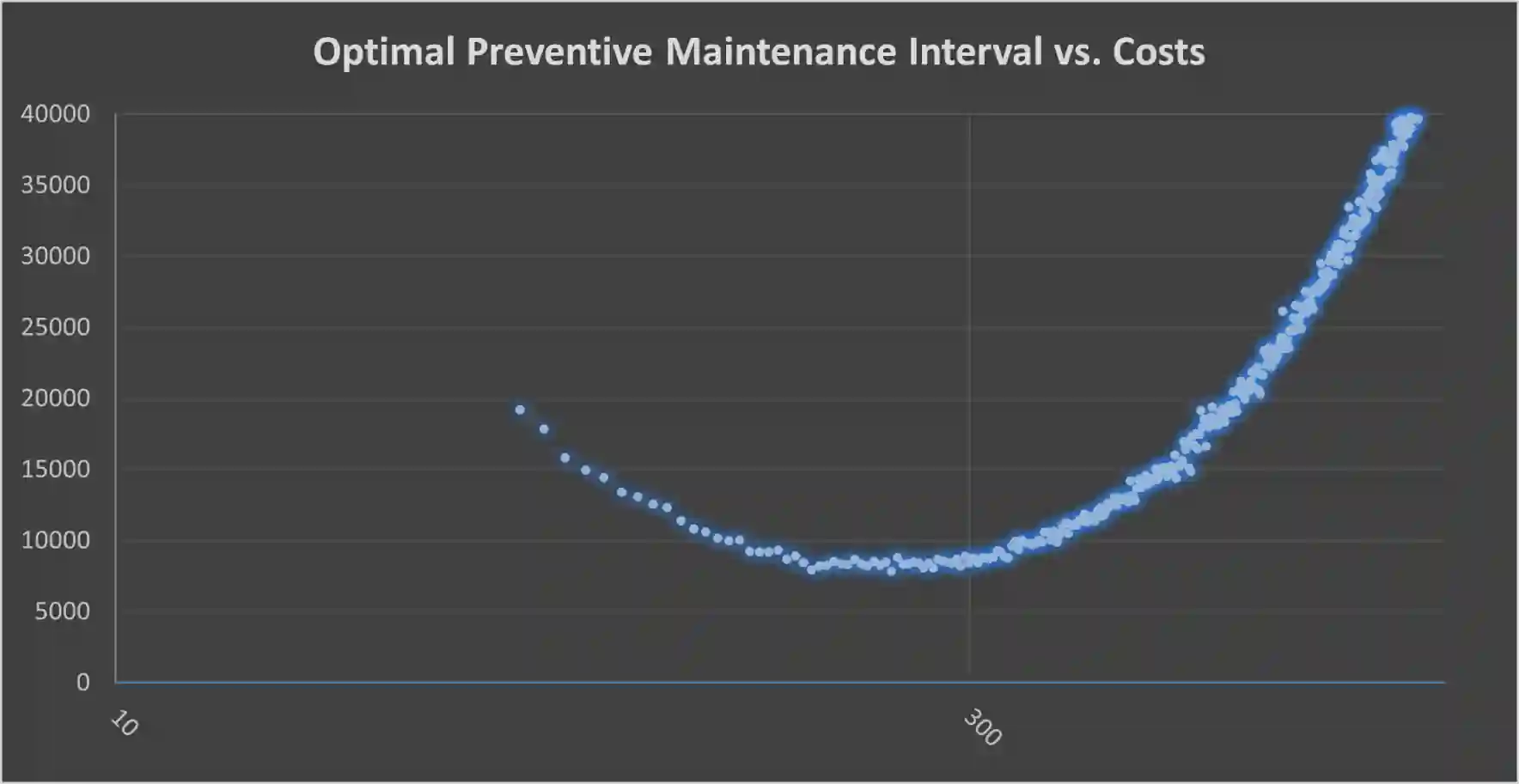

Opzione 3 – ricerca di un tempo ottimale di manutenzione preventiva

Come visto nell’opzione 2, viene effettuata una manutenzione preventiva su tutti i polmoni ogni volta che uno di loro si guasta. Sebbene tale politica risulti virtuosa, essa è anche dispendiosa in termini di tempo e denaro. Il passo successivo consiste dunque nel trovare un tempo ottimale in cui i costi totali, cioè la somma dei costi di manutenzione preventiva e quelli di manutenzione correttiva, siano minimi.

Fig. 5 – confronto costi di manutenzione correttiva e manutenzione preventiva, e il loro andamento nel tempo.

Fig. 5 – confronto costi di manutenzione correttiva e manutenzione preventiva, e il loro andamento nel tempo.

Il programma BlockSim consente di simulare un numero molto elevato di casistiche in contemporanea il che permette di stabilire facilmente il tempo ottimale di manutenzione preventiva sui quattro polmoni.

Per semplicità il calcolo è circoscritto ai quattro polmoni di accumulo ma con lo stesso metodo è facilmente tarsferibile a tutto l’impianto.

Fig. 6 – Proiezione dei costi di manutenzione sui polmoni. Ricerca del tempo ottimale di intervento.

Conclusione

Grazie alle potenti funzionalità del programma BlockSim è possibile facilmente configurare un impianto produttivo per cercare di migliorarne la sua disponibilità o, come in questo caso, rivedere l’aspetto economico della linea. BlockSim è infatti un potentissimo strumento per analisi LCC di impianti anche molto complessi.

Nell’esempio riportato le funzionalità di BlockSim permettono facilmente di investigare una quantità di parametri in contemporanea (intorno a 100) al fine di ottimizzarne l’impianto. Nell’ultima serie di simulazioni effettuate ci si è limitati a monitorare in contemporanea

- la disponibilità media della linea

- il numero di interventi di manutenzione preventiva

- Il numero di interventi correttivi

- i costi legati alla manutenzione pereventiva (ricambi, personale e altro)

- i costi legati agli interventi correttivi

- i costi totali

La simulazione confinata ai polmoni ha permesso di sintonizzare meglio gli interventi preventivi sui polmoni a circa 220 ore con piccoli interventi che hanno un fattore di ripristino calcolato intorno al 50%. Usando i dati del costruttore con la metodologia RDA presente in Weibull++, sarebbe stato possibile verificare il fattore di ripristino stimato.