Articoli correlati

Introduzione al metodo Failure Mode Effect Analysis (FMEA)

L’analisi delle modalità di gusto e degli effetti (Failure Mode and Effect Analysis, FMEA) è un approccio sistematico per l’analisi dei guasti con l’obiettivo di migliorare l’affidabilità e qualità del prodotto, processo o sistema analizzato tramite un approccio team-based.

Un’analisi FMEA si articola nei seguenti passaggi:

- Valutazione delle possibili modalità di guasto;

- Determinazione delle possibili cause e gli effetti sul sistema;

- Valutazione del rischio associato per ogni modalità di guasto (in base alle tabelle di rischio);

- Individuazione delle azioni correttive/contenimento per ridurre o eliminare il rischio associato alle modalità di guasto.

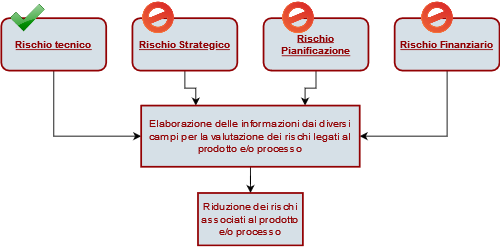

Nell’industria manifatturiera, i manager devono considerare diverse tipologie di rischio: tecnico, finanziario, di pianificazione e strategico. L’analisi FMEA si occupa del rischio tecnico e non considera le altre tipologie di rischio.

Tipologie di rischio per un’azienda

Cos’è una FMEA e quali sono i suoi obiettivi?

L’FMEA è un approccio ben organizzato e graduale per identificare i potenziali guasti di un prodotto, servizio, progetto o processo e quindi affrontare efficacemente i guasti che rappresentano il rischio più elevato.

La metodologia FMEA è stata sviluppata per la prima volta dal Dipartimento della Difesa degli Stati Uniti negli anni Quaranta. Da allora è stata adottata come strumento prezioso per aiutare le aziende a stabilire e migliorare i loro obiettivi di qualità.

L’FMEA non è un nuovo modo di progettare, ma bensì una metodologia che vuole aumentare la qualità del prodotto (o precesso) nella fase di progettazione. L’uso efficace delle FMEA si traduce in prodotti di alta qualità, requisito fondamentale per le aziende di oggi, soprattutto nel campo automotive.

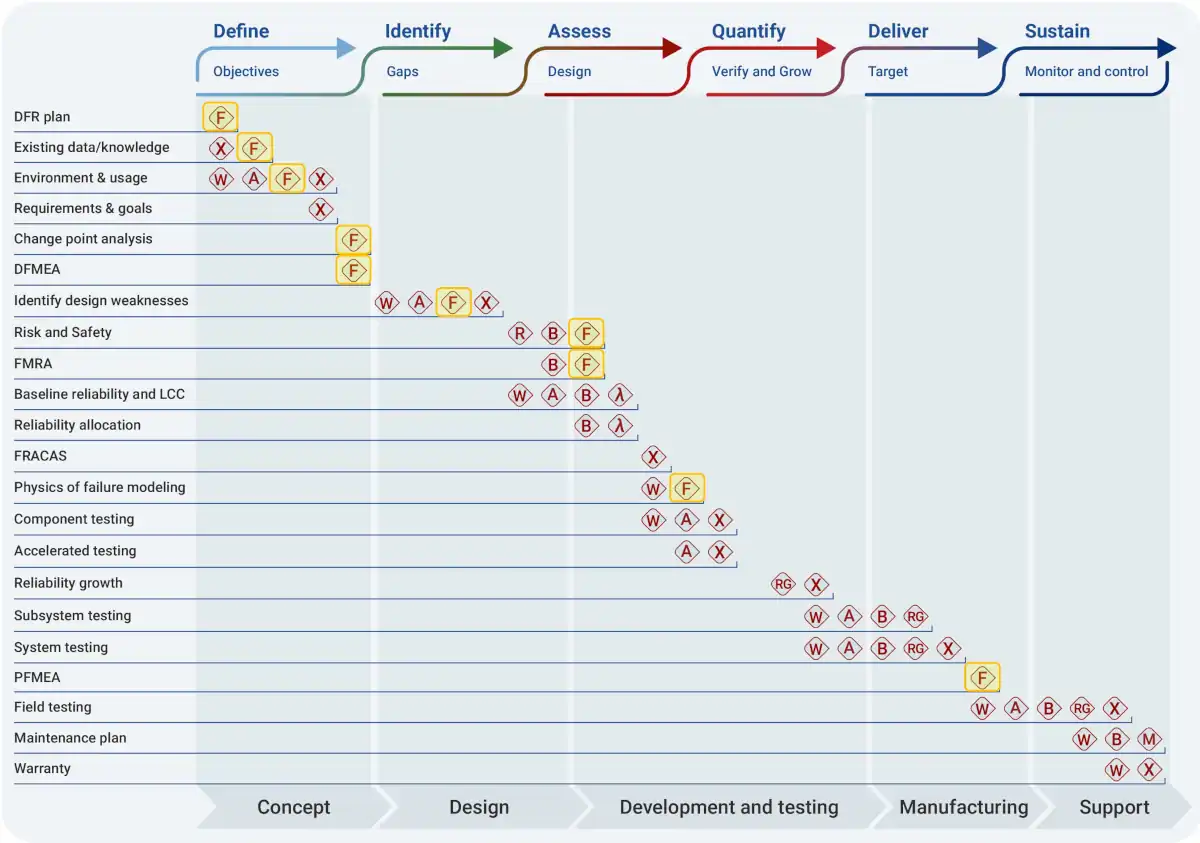

Le fasi del Design for Reliability.

Inoltre, l’analisi FMEA è un requisito fondamentale per la progettazione orientata all’affidabilità (Design for Reliability, DfR).

Una analisi FMEA permette di raggiugere i diversi obiettivi aziendali, tra cui:

- Incrementare la qualità, affidabilità, fabbricabilità, manutenibilità e sicurezza dei prodotti

- Garantisce una miglior comprensione di come il sistema è strutturato e collegato nelle sue parti, fisico, funzionale e di eventi.

- Ridurre i costi di garanzia e di avviamento

- Migliora l’esperienza del cliente in un mercato sempre più competitivo

- Riduce gli errori di progettazione e quindi i costi in fase di produzione

- …

Gli obiettivi di qualità e affidabilità.

Quando usare una FMEA?

Esistono tre casistiche in cui una FMEA deve essere eseguita, ossia:

- Nuova progettazione, nuova tecnologia o nuovo processo

- Nuova applicazione di un prodotto o processo già esistente

- Modifiche ingegneristiche ad un prodotto o processo già esistente.

Che tipi di FMEA esistono?

Ci sono due principali approcci all’FMEA e si distinguono in base a quale sia il focus dell’analisi:

- approccio orientato all’analisi delle funzioni del prodotto (DFMEA);

- approccio orientato all’analisi delle funzioni del processo (PFMEA).

Il primo approccio, DFMEA, è una tecnica analitica utilizzata principalmente dal progettista (o team di progetto) allo scopo di assicurare, ai limiti del possibile, che vengano individuate tutte le modalità di guasto, le cause, i meccanismi di guasto del prodotto e gli effetti sull’utente finale.

Il secondo approccio, PFMEA, analizza i potenziali guasti del processo di fabbricazione, assemblaggio e logistica al fin di garantire la conformità del prodotto finale secondo le specifiche definite in fase di progetto. In genere la PFMEA è successiva alla DFMEA.

L’approccio FMEA-MSR

Infine, esiste un terzo recente approccio all’analisi FMEA, ossia “Supplemental FMEA for Monitoring and System Response (FMEA-MSR)”. L’analisi FMEA-MSR è un approccio organizzato utilizzato per identificare e valutare i potenziali guasti di un prodotto durante il suo utilizzo da parte di un cliente. Le FMEA-MSR sono un’applicazione specifica di una valutazione FMEA generica. Le FMEA-MSR integrano le DFMEA e considerano il modo in cui un prodotto si guasterà quando sarà utilizzato dal cliente. L’intento delle FMEA-MSR è quello di mantenere i prodotti sicuri e di garantire la conformità alle normative vigenti (come quelle ambientali).

Questo approccio riprende le sue basi dal più consolidato processo FRACAS e ne ridefinisce alcuni aspetti. Una buona prassi è quella di utilizzare un processo FRACAS in parallelo ad una analisi FMEA, come suggerito in MIL-STD-2155.

Come eseguire una FMEA?

Molte aziende creano FMEA personalizzate in base alle loro esigenze specifiche. Spesso un’azienda prende uno standard FMEA che definisce come deve essere completata una FMEA, come AIAG, AIAG/VDA, MIL-STD-1629A o SAE J1739, e lo adatta alle proprie esigenze.

In genere, le FMEA vengono eseguite in un foglio di lavoro utilizzando un approccio team-based. Scopri Come una DFMEA importata da Excel viene gestita sul software XFMEA

Il foglio di lavoro raccoglie tutte le potenziali modalità di guasto del sistema. Il team determina quindi le cause e i conseguenti effetti di tali guasti. Si procede quindi all’esame dei vari effetti per determinare il livello di rischio associato a ciascuno di essi.

Esistono vari modi per valutare il rischio. Due metodi di valutazione del rischio FMEA comunemente utilizzati sono il Risk Priority Number (RPN) e l’Action Priority (AP). L’RPN considera la gravità, l’occorrenza e il rilevamento dell’elemento. La metrica AP è stata introdotta nel manuale dello standard FMEA 2019 di AIAG/VDA e SAE J1739. I valori di AP possono essere bassi, medi o alti. In alternativa, la FMECA fa una valutazione delle modalità di guasto e dell’effetto sul sistema al fine di stabilire la loro criticità.

Scopri di più il criterio di impostazione FMECA con questo breve video

Classificando i livelli di rischio, il team può determinare quali elementi richiedono un intervento e sviluppare un piano di conseguenza.

A volte il foglio di lavoro FMEA viene completato utilizzando un foglio di calcolo. Tuttavia, gli analisti si rivolgono in genere ad applicazioni software specifiche per la FMEA, come ReliaSoft XFMEA, che sono di gran lunga superiori ai fogli di calcolo per potenza ed efficienza. I software FMEA sono progettati espressamente per guidare il processo FMEA partendo dalle fasi preliminari, come P/Diagram, FMEA Block Diagram, Preliminary Hazard Analysis, .., offrendo le funzionalità necessarie per un’analisi completa.

Esplora le funzionalità di XFMEA richiedendo la versione prova e una dimostrazione delle sue potenzialità via web. Il corso ReliaSoft RSW800 Foundations for Effective FMEAs è il corso ReliaSoft sviluppato per l’insegnamento di questa tecnica enormemente semplificata e facilitata dalle funzionalità presenti nel software.