Articoli correlati

Introduzione alla Reliability Block Diagram

L’acronimo RBD sta per Reliability Block Diagram (Diagramma di affidabilità a blocchi). È un metodo grafico descritto dallo standard internazionale IEC 61078:2016 Reliability Block Diagrams (precedentemente conosciuto come IEC 1078).

Il metodo basato sui RBs è un modello induttivo (vedi di seguito) in cui il sistema (si pensi ad esempio ai componenti di una lavatrice oppure alle fasi di un processo d’assemblaggio) è diviso in blocchi elementari, ed ogni blocco rappresenta un elemento distinto (modalità di guasto), come ad esempio un componente o sottosistema. Questi blocchi elementari vengono poi collegati tra di loro tramite connessioni che rappresentano i percorsi di successo del sistema (system-success pathways).

Si precisa come i blocchi sono rappresentazioni del sistema da un punto di vista affidabilistico e devono essere collegati opportunamente, senza dover rispecchiare il collegamento fisico dei componenti.

Inoltre, i blocchi non devono rappresentare obbligatoriamente un elemento ma anche una funzione dell’elemento può, e deve, essere rappresentata. Si rimarca che i blocchi sono rappresentazioni affidabilistiche del sistema. In genere questi blocchi sono identificati tramite le modalità di guasto del elemento/funzione.

Prima di concludere il paragrafo si fa notare come, il metodo RBD, nasce con il concetto di studiare sistemi non riparabili (vedi IEC 1078), ma grazie all’ausilio di software come BlockSim, è possibile agilmente implementare e simulare anche sistemi riparabili.

A cosa serve una RBD?

Il metodo RBD è estremamente utile in quanto permette di:

- mettere in evidenza le interdipendenze tra gli elementi e/o funzioni del sistema

- osservare la catena di propagazione di un guasto

- individuare chiaramente l’elemento/funzione meno affidabile

- calcolare l’affidabilità del sistema o di una sua parte

- effettuare analisi avanzate sui sistemi con ridondanze (semplici e/o complesse)

- valutare l’importanza delle modalità di guasto

- …

Le RBD sono generalmente utilizzate come strumento di valutazione dell’affidabilità , disponibilità e manutenibilità; fanno parte di un programma generale di affidabilità, rischio o qualità.

Come si costruisce una RBD?

La costruzione di una RBD segue i seguenti passaggi:

- Definire la struttura del Sistema

- Definire le modalità di guasto del Sistema (quindi ricerco le cause) e nel caso assegnare anche la distribuzione di riparazione. Nella figura sotto, sia la distribuzione di guasto che di riparazione sono assegnate alle valvole di controllo.

Per alcuni blocchi, le informazioni dettagliate potrebbero risiedere su altre pagine. In tal caso come nella figura sopra, sia il Motore che il blocco Alimentazione_carburante sono solo link ad altri RBD che contengono informazioni dettagliate.

- Suddividere il sistema in macro-blocchi funzionali

- Ogni macro-blocco può essere ulteriormente approfondito (fintanto che ho una funzione di affidabilità che simuli il micro-blocco)

- Definire le connessioni logiche tra i blocchi tenendo presente che non devono per forza rappresentare le connessioni fisiche e/o funzionali del sistema.

- Eseguire i calcoli

Il procedimento sopra descritto è semplificativo e teorico ma fornisce un’idea di base di quale sia il processo di costruzione di una RBD. Nella pratica aziendale la produzione di RBD è più complessa e richiede l’ausilio di software dedicato con algoritmi avanzati (analitici e simulativi) in quanto la mole di calcoli algebrici da eseguire cresce in modo significativo all’aumentare della complessità del prodotto/processo (si veda “state explosion problem”).

Ad un’analisi RBD, spesso, si eseguono altre tipologie di studi come una (o più) FTA, Allocation Analysis, Markov Diagram Analysis, Phase Diagram Analysis, e così via. Inoltre, il sistema in genere è destinato a modificarsi nel tempo ed è quindi necessario avere uno strumento capace di gestire le modifiche del sistema in modo semplice e intuitivo ed integrarsi perfettamente con altre tipologie di analisi.

Configurazioni nelle RBD

Un RBD è un grafico aciclico diretto, ossia non ammette la formazione cicli chiusi (loops) e la sua struttura logica convenzionale si basa su due principali configurazioni:

- Serie – Un sistema è detto di avere gli elementi/funzioni in serie, da un punto di vista affidabilistico, quando uno o più elementi guastandosi prima della conclusione della missione del sistema, conseguono al fallimento dell’intero sistema.

- Parallelo – Un sistema è detto di avere n elementi/funzioni in parallelo, da un punto di vista affidabilistico, quando solo il guastarsi di tutti gli n elementi/funzioni prima della conclusione della missione del sistema, conseguono al fallimento del sistema.

Le configurazioni serie e parallelo, se ben utilizzati, permettono di rappresentare l’affidabilità della maggior parte dei sistemi presenti. Con il complicarsi dei processi e prodotti, si è reso sempre più necessario poter simulare in modo più agevole componenti/funzioni sempre più complessi. Per tale ragione oggi vengono largamente utilizzate configurazioni più complesse come i blocchi Standby, Load Sharing e Dynamic Switch (per maggiori informazioni si vedano i corsi di formazione RS250, RS300 e RS600)

Qual è la differenza tra l’approccio induttivo e deduttivo?

La deduzione costituisce un ragionamento dal generale allo specifico. In un’analisi deduttiva del sistema (ad esempio una FTA), si ipotizza che il sistema stesso si sia guastato in un certo modo e si cerca di scoprire quali modalità di comportamento del sistema o del sottosistema (componente) contribuiscono a questo fallimento (approccio alla Sherlock Holmes)

L’induzione costituisce un ragionamento che parte dalle singole cause ed analizzare i loro effetti sul sistema generale. Gli approcci induttivi (RBD, FMEA, FMECA, PHA, FHA, DFM) sono anche definiti approcci bottom-up, cioè che partono dal basso, cioè dagli iniziatori dei guasti e poi procedono verso l’alto per determinare gli effetti sul sistema. Le tecniche induttive forniscono risposte alla domanda “Cosa succede se…? Più formalmente, il processo consiste nell’ipotizzare particolari stati per i componenti, generalmente fallimentari, e poi analizzare gli effetti sul sistema.

Meglio un approccio induttivo o deduttivo?

La risposta a questa domanda mal posta è, banalmente, dipende cosa si deve analizzare. Anzi, in genere vengono eseguite analisi in parallelo con metodi e approcci differenti proprio per analizzare e comprendere meglio i fenomeni che si verificano nel sistema. Ad esempio, è prassi comune associare un’analisi tramite FT con un’analisi RBD. In certi casi vengono eseguite FTA in parallelo con le FMEA. In questo ultimo caso è doveroso riportare che i metodi di costruzione di una FT e una FMEA sono diversi, sebbene possano portare a conclusioni molto simili tra di loro.

Esempio di RBD

Abbiamo voluto riprendere l’esempio sviluppato nel Nuovo alla Fault Tree per ricreare un RBD con le stesse caratteristiche. Il programma BlockSim permette di trasformare con un solo click una Fault Tree in un RBD. Per entrambe le configurazioni, l’analisi è stata condotta al primo guasto.

Da notare che nel passaggio da Fault Tree a RBD, il programma inserisce nodi e blocchi addizionali al fine di ricreare la stessa logica. Nello specifico, il blocco START e END entrambe senza funzione di guasto associato ed un nodo extra per ricreare la logica.

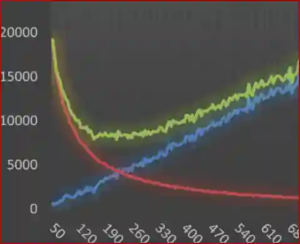

I risultati ottenuti dal calcolatore sono concordi con i risultati ottenuti nel Top Event della Fault Tree a 100000 ore.

ReliaSoft BlockSim

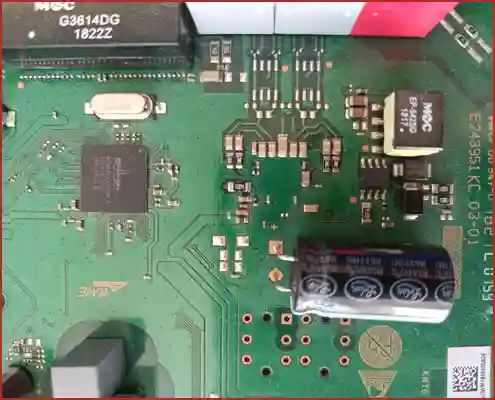

ReliaSoft BlockSim è uno strumento software altamente integrato con altri software ReliaSoft (XFMEA, RCM++, Lambda Predict e naturalmente Weibull++, …) che permette di eseguire una moltitudine di analisi per i sistemi complessi, riparabili e no. Permette di sviluppare un’analisi su tre piattaforme diverse ma collegate tra loro:

- RBD (sia analitica che simulazione). Nella prima viene calcolata la formula matematica che rappresenta il diagramma impostato indipendentemente dalle funzioni utilizzate e dalla quantità di blocchi. L’analisi è solo al primo guasto. Con la configurazione “simulazione”, l’analisi è ad un tempo t includendo tutti gli aspetti che consentono di calcolare un Life Cycle Cost o LCC (riparazione, costi, logistica, magazzino…).

- Fault Tree (sia analitica che simulazione). Lo stesso discorso presentato sopra vale anche per la Fault Tree.

- Diagramma a fasi (solo simulazione). Per un esempio di applicazione di diagramma a fasi si invita a consultare l’articolo “Nuovo al diagramma a fasi“.

Per maggiori informazioni sul software BlockSim usate il link quì a fianco o la pagina contatti