Articoli correlati

Test accelerato a doppio stress costante (temperatura & umidità relativa)

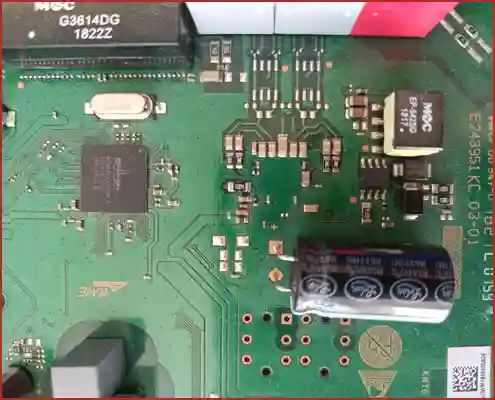

Un test largamente impiegato nella validazione di componentistiche elettroniche è il test a doppio stress costante temperatura e umidità relativa. Esistono diverse varianti di questo test partendo da impostazioni stabilite in standard. Un esempio di questo è il Temperature-Humidity Bias Test o TBH.

Il test THB è una procedura standardizzata utilizzata per valutare l’affidabilità e la durata di componenti o dispositivi elettronici in condizioni di forte stress, appunto bias, in particolare in ambienti con elevati livelli di temperatura e umidità.

Il test ha lo scopo di valutare la capacità dei componenti elettronici di resistere all’esposizione prolungata a temperature e umidità elevate senza un significativo degrado delle prestazioni, sia in termine di affidabilità che di integrità fisica dell’oggetto testato. Fornisce quindi alle aziende produttrici informazioni utili riguardanti le potenziali debolezze, vulnerabilità dei loro prodotti quando sottoposti a condizioni ambientali estreme. Esempio di standards sono:

- EC 60068 Series: Environmental testing.

- JEDEC JESD22-A101C tratta il metodo di prova THB per i circuiti integrati.

- MMIL STD 810 Environmental Engineering Considerations and Laboratory Tests.

Aspetti da considerare per un test Temperatura-Umidità

A seconda del dispositivo testato, si può andare incontro a diversi effetti che riguardano la sua superficie, quali ad esempio:

- Ossidazione e/o corrosione galvanica dei metalli.

- Aumento delle reazioni chimiche.

- Decomposizione chimica o elettrochimica di rivestimenti superficiali organici e inorganici.

- Interazione dell’umidità superficiale con depositi provenienti da fonti esterne per produrre un film corrosivo.

- Variazioni dei coefficienti di attrito, con conseguente inceppamento o incollaggio.

Altri effetti possono riguardare cambiamenti nelle proprietà dei materiali che lo compongono quali:

- Rigonfiamento dei materiali dovuto agli effetti di assorbimento dell’umidità.

- Altri cambiamenti nelle proprietà.

- Perdita delle sue proprietà fisiche es. sollecitazioni meccaniche

- Caratteristiche di isolamento elettrico e termico.

- Delaminazione di materiali compositi.

- Variazione dell’elasticità o della plasticità.

- Degradazione dei materiali igroscopici.

- Degradazione dei lubrificanti.

- ecc…

da non dimenticare inoltre la formazione di condensa sulla superficie del dispositivo testato che può portare a breve/medio/lungo termine a

- Annebbiamento di superfici ottiche.

- Cambiamenti nella caratteristica di trasferimento termico.

- Corto circuito elettrico

L’incidenza e la gravità di questi effetti dovrebbero essere stati esaminati in fase di progettazione nella documentazione FMEA (Ref: 6)

Modello Arrhenius

Verso la fine del diciannovesimo secolo un chimico svedese Svante Arrhenius sviluppò un modello matematico per valutare l’influenza della temperatura sulle reazioni chimiche. Poiché reazioni chimiche quali esaurimento del lubrificante, corrosione dei metalli, diffusione di cariche nei semiconduttori…sono responsabili per l’insorgenza di molti guasti, il modello Arrhenius largamente utilizzato nei test accelerati a stress termico. Nella sua formula originale, si presenta come

dove

- R = velocità di reazione del reagente => indirettamente legato alla velocità di rottura del prodotto

- A = costante non termica pre-esponenziale

- Ea = energia di attivazione

- K = costante di Boltzman

- T = temperatura in gradi assoluti

L’equazione di Arrhenius è un’equazione empirica e si basa sull’ipotesi che la velocità di reazione sia influenzata solo dalla temperatura. Non può quindi essere estesa ad altri fattori di stress.

Standard di predizione di componentistiche elettroniche quali MIL-217, HRD5, CNET hanno incorporato questo modello per valutare l’accadimento del guasto (ipotesi di guasto randomico) secondo profilazioni di temperatura. Tali standards si sono poi rivelati alquanto inattendibili nella valutazione del MTBF e sono pressoché in disuso o su questa triettoria. Questo non va direttamente contro il modello Arrhenius ma più nella sua applicazione in un contesto di temperatura costante e tempi al guasto esponenziali.

Ea – Energia di attivazione

Una delle caratteristiche del modello Arrhenius è il parametro Ea o Energia di attivazione definita come l’energia che le molecole devono avere per prendere parte ad una reazione (chimica del guasto). Poiché lo stress considerato è dato da un aumento della temperatura, l’effetto di questo è di portare ad un aumento delle collisioni a livello molecolare. Più l’energia è alta, più molecole prendono parte attraverso collisioni alla reazione (meccanismi che scatenano il guasto), più rapidamente il prodotto si guasta.

Cioè più molecole diventano instabili e disponibili ad una reazione, dover per reazione si intende un precursore del guasto. Un aumento della temperatura porta ad un aumento della loro energia cinetica che le porta ad avere una maggiore energia dell’energia di attivazione.

Effetto dell’energia di attivazione sul test accelerato

Il grafico sopra mostra che la linea (quindi il prodotto) con la pendenza più ripida ha un’energia di attivazione maggiore rispetto a quello con pendenza meno pronunciata con un’energia di attivazione minore.

Il significato di questo sta nel fatto che nello stesso intervallo di temperatura, una reazione con un’energia di attivazione più elevata cambia più rapidamente di una reazione con un’energia di attivazione inferiore. In un contesto di test accelerato con stress termico, il prodotto con un’energia di attivazione maggiore, a parità di temperatura si guasta più rapidamente.

Con riferimento al grafico a fianco, sebbene il la distribuzione sia applicabile ai gas, si può notare come un aumento della temperatura porti ad un aumento delle molecole instabili che hanno un’energia maggiore dell’energia di attivazione e quindi in grado di compromettere il funzionamento del prodotto sotto test.

Modello Eyring

Il modello di Eyring non è solo un’alternativa al modello Arrhenius ma è un modello matematico che può essere utilizzato per descrivere come la velocità di una reazione chimica o il tempo di rottura di un materiale possa dipendere da più fattori. Fattori come la temperatura, la pressione, la tensione o altre sollecitazioni. Si basa sulla teoria degli stati di transizione, che presuppone che una reazione o gli elementi che si scateneranno per portare un componente al guasto, si verifichi quando un sistema attraversa una barriera energetica da uno stato stabile a uno stato instabile. Il modello di Eyring può tenere conto di sollecitazioni multiple e anche delle loro interazioni. Inoltre, può anche essere utilizzato per modellare il degrado di un componente nel tempo. La sua formulazione è più complessa del modello Arrhenius e le complessità aumentano con l’aumentare degli stress.

dove

t= tempo al guasto

A, α, B, c, d sono parametri del modello

T rappresenta la temperatura in °K e

S1 è un secondo stress

Sviluppato da Henry Eyring e dai suoi collaboratori negli anni ’30 ed è stato ampiamente applicato in chimica, fisica, nonché in ingegneria dell’affidabilità.

Ha una base teorica dalla chimica e dalla meccanica quantistica. Se un processo chimico (reazione chimica, diffusione, corrosione, elettro migrazione, ecc.) sta causando una degradazione che porta alla graduale rottura, il modello di Eyring descrive come il tasso di degradazione del componente cambi al variare della sollecitazione.

Sebbene sia un modello non empirico e quindi superiore al modello Arrhenius, presenta anche i suoi limiti

- Primo fra tutti, richiede un numero elevato di parametri da calcolare (se si estende il calcolo a più covariate). Aumentando il loro numero, aumentano i parametri e quindi anche le campionature da sottoporre a test. Ogni stress addizionale richiede il calcolo di due parametri addizionali. Questo rende il modello più complesso e difficile da fittare i dati se non con un adeguato numero di prove. Infatti il modello Eyring nella sua formula originale risulta troppo complesso e deve essere modificato/semplificato per ogni meccanismo di guasto. Una versione semplificata del modello Eyring sviluppata per test a doppio stress (temperatura e voltaggio) è la seguente

dove t rappresenta la vita in funzione dei due stress (T e S2)

dove t rappresenta la vita in funzione dei due stress (T e S2)

a, b, c sono parametri del modello mentre

T rappresenta la temperatura in °K e S2 il voltaggio in Volt.

Il modello poi può essere linearizzato applicando il logaritmo da entrambe i lati e plottato su carta Eyring creando così una relazione vita stress non dissimile a quanto presentato sopra.

- In secondo luogo, potrebbe avere solo effetti secondari per alcuni parametri. Ciò significa che tali parametri non condizionano in maniera significativa il tempo al guasto. Tuttavia devono essere caratterizzati, quindi aumento delle campionature da testare.

- Per esempio, impostando α = 0 funziona bene dal momento che il modello ritorna alla formulazione di Arrhenius.

- Potrebbe non essere accurato per tutti i tipi di reazione o materiali dal momento che sia basa sulla teoria di transizione tra stati delal materia. Il che ipotizza che una reazione o guasto si verifica quando un sistema attraversa una barriera energetica da uno stato stabile ad uno instabile. Alcune reazioni e quindi guasti potrebbero non avvalersi di tale ipotesi o potrebbero avere altri fattori che influenzano il tempo a cui si verificano i guati. Per esempio alcune reazioni potrebbero includere stati intermedi o alcuni materiali potrebbero avere un comportamento non lineare.

Modello TBH

Il modello TBH inteso come Temperature Bias Humidity è una derivazione del modello Eyring e, a seconda della tecnologia che si intende sottoporre alla prova, si presenta in diverse varianti colorazioni.

E’ particolarmente studiato per mettere alla prova meccanismi di corrosione del rame o dell’alluminio nei semiconduttori e si presenta in diverse forme a seconda del materiale corrosivo presente (cloruro, acqua, acido fosforico.

- Modello di umidità con legge esponenziale-reciproco (presente in ALTA come modello T-H

- modello di umidità secondo la legge della potenza (modello Peck derivabile nel programma ALTA come modello T-NT o tramite trasformazioni di un modello generico log-lineare);

- modello di umidità con relazione esponenziale su entrambe gli stress (ottenibile in ALTA con alterazione del parametro a in forma negativa sul modello T-H).

Queste tre varianti sono state applicate in diversi test al fine di ricreare meccanismi di guasto quali degradazione indotta da umidità, diffusione di cariche, reazioni elettrolitiche con erosione di materiale in circuiti integrati.

Un paragone di questi tre modelli tende a favorire il terzo modello con un valore del parametro a compreso tra 0.12 e 0.15 (%)^-1. (Ref 1). Tuttavia, attualmente la semplicità del modello Peck con parametro n = 2.7 (determinato empiricamente per corrosione dell’alluminio) lo rende il modello più utilizzato come modello di corrosione nell’industria.

In alternativa a queste varianti del modello TBH ne esiste almeno una quarta più complessa che contiene un numero maggiore di parametri da calcolare.

Modello Eyring Generalizzato

Il modello Eyring Generalizzato è un modello più complesso dei modelli presentati in quanto può tener conto delle interazioni tra la temperature e l’umidità. Nella sua formula più contenuta (2 stress che interagiscono) si sviluppa su quattro parametri da stimare α, ΔH, B e C. Il che fa sì che richieda come minimo quattro combinazioni di stress al fine di permettere il loro calcolo. Più di quattro se si vuole verificare che il modello Eyring fitti i punti.

![]()

L’espressione presente nel programma ALTA usa parametri diversi ma è fondamentalmente la stessa. Nell’espressione sopra il parametro C rappresenta l’interazione tra lo stress S1 (nel nostro caso l’umidità relativa RH) e la temperatura. Il modello può facilmente esplodere con l’aggiunta di un nuovo stress che porta altri due parametri rendendo il test molto più complesso e costoso. Anche questa configurazione sarebbe disponibile in ALTA ma solo attraverso configurazioni del modello GLL (Generalized Log Linear)

Esempio di applicazione del modello Eyring Generalizzato

Il modello Eyring Generalizzato essendo più complesso di un modello Eyring a doppio stress (quattro parametri da stimare invece di tre) risulta più costoso da implementare. Tuttavia ci sono casi in cui si sospetta un’interazione tra i due stress considerati e può quindi essere necessario il suo impiego.

Come si manifesta l’interazione tra due stress?

Con il richiamo al Design of Experiment, un effetto di interazione tra due fattori si verifica quando l’effetto di uno fattore dipende dal valore dell’altro fattore e in questa disciplina salta subito all’occhio nella matrice di interazione. In tale proiezione, vengono raffigurati i valori medi ottenuti dal cambio di un fattore tenendo costante il secondo e viceversa. La mancanza di parallelismo è indicazione di interazione debole o accentuata a seconda di quanto sia pronunciato questo mancato parallelismo.

Un discorso analogo può essere visto nel grafico “Life versus Stress”. Quì sotto riportiamo due esempi.

Nel primo esempio sopra riportato, si può notare come nei due grafici (Life Vs Stress) in esso incluso, la vita, rappresentata dall’ordinata, diminuisca all’aumentare sia della temperatura che l’umidità relativa riportati sull’ascissa. Questo è in linea con la maggior parte di prodotti sottoposti a test accelerati.

Nel secondo esempio si può notare come ci sia una forte differenza nelle due proiezioni di vita in funzione di ciascuno stress. In un contesto di design of experiment questi dati genererebbero un incrocio nella matrice di interazione degli stress. In questo secondo case avrebbe senso utilizzare un modello Eyring Generalizzato al fine di analizzare i dati in quanto il parametro D(RH/K) mostrerebbe un valore elevato a conferma dell’interazione tra i due stress.

Conclusione

In questo articolo abbiamo preso in considerazione diversi modelli presenti direttamente o derivabili con opportune trasformazioni nel programma ALTA al fine di analizzare i dati provenienti da un test accelerato a doppio stress costante sui fattori Temperatura e Umidità Relativa.

La scelta del modello da utilizzare è tutt’altro che semplice in quanto dipende dalla tecnologia presente nel dispositivo che si intende testare e dal meccanismo di guasto che si vuol richiamare. Si noti che nella maggior parte dei casi tutti i modelli fitterebbero più o meno bene i dati del test poiché l’errore appare nell’estrapolazione alle condizioni di utilizzo. Cioè nella zona dove i dati non esistono. In questo caso può essere di aiuto impostare un approccio difensivo come illustrato nell’articolo https://www.reliability.it/calt/

Bibliografia

Ref1: J. McPherson, G. Bishel, and J. Ondrusek, “VLSI Corrosion Models: A Comparison of Acceleration Factors”, Proceedings of Third Internatonal Symposium on Corrosion and Reliability of Electronic Materials and Devices, Electrochemical Society, V. 94-29, 1994, p. 270

Ref2: J. McPherson, “Reliability Physics,” Handbook of Semiconductor Manufacturing Technology, Marcel Dekker, Inc., 2000, p. 959.

Ref3: EIA/JEDEC STANDARD Test Method A110-B Highly-Accelerated Temperature and Humidity Stress Test HAST

Ref4: Il metodo CALT nei test accelerati – https://www.reliability.it/calt/

Ref5: Corso RSW500: Accelerated Life Testing – https://www.reliability.it/rs500/

Ref6: https://www.reliability.it/nuovo-a-fmea/